自分で伐採した丸太状態の原木を板や角材に製材する事が出来れば、有効活用だけでなくDIY等で使う資材の大きなコスト削減になりますよね。 そこで、チェーンソーで製材する為のチェーンソー製材機(チェーンソーミル)を自作してみましたのでご紹介。

DIYでチェーンソー製材にチャレンジです!

丸太から板を製材したいと思う人って結構多いみたいです。 チェーンソー製材を検索すると比較的簡単に情報を拾う事が出来ました。

チェーンソー製材機はチェーンソーを使って製材するための工具(治具? )ですが、チェーンソーミルやスモールログミル(製品名)と呼ばれる物で結構見つける事が出来ます。

ざっくり分類するとチェーンソーの刃を地面に対して、垂直に切っていくものと水平切る物。

そして、水平に切断して行くものでは、治具を固定して使う場合と製材する丸太の上をスライドさせながら使用するものが多い様子。簡単な構造で安い物なら1万円半ばから購入する事も出来ます。

しかし・・・例によって予算の無い貧乏DIYな2号は治具となるチェーンソーミルの製作からチャレンジしてみたので、宜しければご覧ください。

最後に製作したチェーンソーミルでの試し切りも掲載しています。

丸太から板をチェーンソー製材する方法【自作チェーンソーミル】

じーじとばあばが養豚を行っていた旧豚舎前。

巨大なトウカエデの木が残っており、業者に見積ったら全部で60万円は掛かるらしいと困っていたじーじとばあば、そこに「自分で出来るんじゃね?」と首を突っ込み、伐採する事になった2号。

なんとか3本の伐採を終えた頃には思う訳です。

これって使い道ないのかな?

トウカエデもカエデ属だけあって色白で明るく綺麗な断面で、木工で身近なメープルと比較しても遜色ないと感じられます。

一般的に、輸入品の楓材を総称してメープルとして売っている事を考えれば使えない訳がないなと。

製材用の大型バンドソーがあればなー・・・なんて思っていると、ネットではチェーンソーで製材している人もいるではないですか。

そんな事を考えていたじ矢先、じーじからも「テレビで見たけどチェーンソーで原木の丸太を板材に製材する道具もあるんだってな」との言葉。

そうそう・・・有るのよ。

でもねお父さん。

あなたの息子にはその治具を買うお金がないんですよ。

しかし、そんな話をしてしまった事で、チェーンソー製材機の事が頭に残ったままでいたのも事実。

翌日には、お金がなければチェーンソー製材用の治具を自作すればいいんじゃないかと結論に至る訳です。

丸太を製材したいと思ったらチェーンソーミルの自作!

・・チャレンジするしかない(笑)

チェーンソー製材治具(チェーンソーミル)の自作素材

何かを製作する際に必ず問題になるのが材料費である2号。

数年前にサブロクバンの合板を自宅でカットしたいと製作したパネルソー。

使用する事は可能であるもののぶっちゃけ出番がなく、遊び場の片隅に追いやられていたこれが素材です(笑)

パネルソーは、L型の穴あきアングルと合板をメインで組み立てられていた為、ばらせば自作のチェーンソーミルを組み立てる素材は間に合いそう。

ある日曜の朝。

早速、パネルソーを解体すると想像通りチェーンソーミルの自作には十分であろうL型アングルが調達できた。

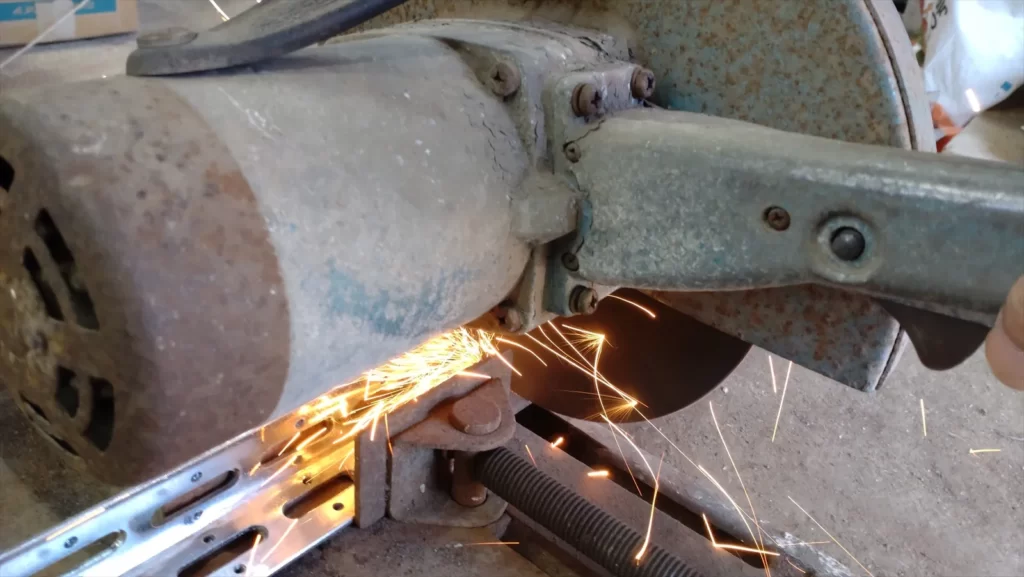

今回も詳細な設計などないまま、思い付きで寸法を決めて、年代物のグラインダーでアングルをカットする事にして加工開始です。

ちなみに、チェーンソー製材の治具を製作するのに用意した素材はこんな感じ。

自作チェーンソーミルの製作素材

- 穴あきL型クランプ(鉄)

約1200mm×2、約350mm×2、約300m×4、その他接続用アングル - 2×4材

合計 約1500mm - 12㎜合板

約400㎜×約300㎜ ×2枚

※かなり適当で申し訳ございませんが、全て測っていないためかなりアバウトです

簡単自作チェーンソーミルの構想

自作チェーンソー製材機の完成時イメージを簡単に言うと、チェーンソーを動かないように固定した台をLアングルに取り付けただけの簡単で武骨な治具。

製作に当たり参考にした市販のチェーンソーミルは、ガイドバーの先端と付け根を挟み込んで固定させる形状でした。

しかし、じーじのチェーンソーはガイドバーが40㎝しかない。

更にガイドバーの長さ=製材可能な幅でもなく、先端と付け根を固定すると製材可能な原木の直径は確実に30cm以下となりそう。

しかし、ガイドバーの長さより直径の太い(長い)丸太を製材したい2号。ガイドバー先端を固定しては製材できないのは明白。

そのため、チェーンソー本体を確実に固定する事のみに注力して、ガイドバーはフリーの状態としてガイドバーの長さ以上の丸太の挽き割も可能とするイメージで製作する方向に決定です。

構想段階で製作時の注意は以下のような形。

【丸太製材用チェーンソーミル製作:2号的注意点】

- 本体とチェーンソーのガイドバーが平行になる事

- チェーンソーセット後、ゆるみ・ぐらつきの無き事

- 製材時の板厚が調整可能な事

チェーンソーミル用 自作スライドレール

チェーンソーミルは、製材する原木の上を水平な状態でスライドさせていく事で、均一な厚みの板材が取れるというもの。

そのため、最初の一枚は原木の上にスライドレールを固定しなければカットする事が出来ません。

梯子を固定する方法をネットで見つけましたが、じーじの梯子はゆがんでいて使えそうもないという事でスライドレールも自作決定(笑)。

しばし悩んだのち、旧豚舎に保管されていた単管パイプにツーバイ材で土台を付けて、原木に固定する事に決定。

単管パイプを固定するためにホールソーで穴を開けて挟み込む簡単な加工で解決です。

チェーンソー製材の治具(チェーンソーミル)を組み立てる

チェーンソーミルの構造その物の理屈は単純で簡単。

製材する原木の丸太を平行にスライドさせる事さえできれば何とかなるだろうとかなり大胆に進めます。

製作上、面倒だったのはチェーンソーを固定するための方法。

ガイドバーを挟まない状態で固定するためには、人間が持つのと同じようにグリップを固定する以外には難しそうな造形。

当然、購入して数週間しかたっていないじーじのチェーンソー。2号の都合でボディに穴を開けたりするわけにもいかずツーバイ材を加工して挟み、グリップを締め付け方法をメインに固定する事にします。

グリップは2か所の内、1箇所のみの固定。

そのほか、チェーンソーの部位で強度のあるスパイク部分も合板で挟んで締め付けて固定。

もう一箇所あるグリップは水平を取るためのつまみを付けて様子を見る事に。もし、固定が甘いようであれば形状変更をすることにして続行しました。

結論で言うとほぼ問題なかったかなと思います。

製材用治具に固定されたチェーンソー部位

兎にも角にも何とかチェーンソーミルの試作一号が完成!!

試し切り後の画像となりますが、チェーンソーと自作チェーンソーミル本体の固定は上記画像のような形でおこないました。

前方のグリップがめっちゃ荒く削られているのは、試し切りの際に安全装置を兼ねているフロントのガードがうまく引けなかった為、その場でチェーンソーを使って削ったからです(笑)。

設計図ナシの状態で製作しましたが、チェーンソーミル本体とチェーンソーのガイドが平行を保てるようクランプの穴の位置と固定に使ったツーバイ材の加工だけはやや気を使って取付時にバランスを取れる形状。

そうは見えないでしょうけど・・・。

製材時の能力ですが、設計(妄想)上では最大厚約30㎝、最薄で1.5㎝の板を挽けるはずです。

自作チェーンソーミルで原木製材 試し切り

治具製作が終了したところで、いよいよ原木の試し切りです。

それまでセッティングされていたノーマルの刃を縦挽き用の刃に交換して現場に向かいます。通常、立っている木を伐採するために用いるチェーンソーは、付いている刃が横引き用。

玉切りするような場面では良いのですが、縦挽きは苦手。

実際、試し切りを行った前の週にそのままの刃で縦挽きを行ったときに実感していたため、縦挽き用の替え刃を購入していました。

自作チェーンソーミル始動

丸太から板にチェーンソーで製材するためには、原木丸太の上部を同じ深さで並行にスライドさせながら挽いていく必要があります。

製作したスライドレールを原木に固定してチェーンソーミルの高さを調整、してスライドレールの上を慎重に移動させていきます。

が・・・ほんの10㎝程刃を進める間に2度の停止。

電動チェーンソーに負荷が掛かりすぎてブレーカーが落ちちゃうんです。

が、こればっかりは如何ともし難く、チェーンソーを進める際の力加減を調整するしかありません。

その後も、何度かブレーカーが落ちる場面がありましたが、徐々にコツを掴んで後半はほぼ問題なくトウカエデの上面を縦に切り離すことに成功しました!!

当初の予定通り、根元に近い太い部分は、ブレードの長さが足りず折り返して反対側からも刃を入れて切り離す形。

自作したチェーンソーミル本体とスライドレール設置、その両方で精度が出ていなければ切り口がガクガクになってしまうのでは?という当初の心配も実際の切り口を見る限りは及第点と言えました。

製材して乾燥後にはもう一度切断面を処理して使用するのが前提なので、ほぼ問題ないのではないかと一安心です。

二枚目の製材以降は、単管パイプのスライドレールは使用しなくとも、水平に切断された原木の上をチェーンソー製材機を滑らせれば良いだけ。

パワー不足でかなり厄介なのは否定できませんが、製材が可能な事は確認できました。

原木・丸太からチェーンソーで板に製材:自作のまとめ

チェーンソー自体、扱いを間違えると大きなケガに繋がる事も否定できないもの。そのため、2号としても誰にでもお勧めしようとは思えません。

もし自作する場合、2号の試作機を参考にするしないは関係なく、最大限の注意が必要だとは肝に銘じてください。あくまで自己責任です。

製作費用と使用感

自作チェーンソー製材機(笑)の製作費用ですが、今回2号が実行したのは廃材としたL型アングルと余っていた部品メインで作っている為、固定用に買い足したボルト代の約500円のみ。

アングルを新規購入する場合でも5,000円以下かと思います。

そして気になる使用感ですが・・特に感じた部分としてはチェーンソーの自重もプラスされて非常に重いという事。

強度と予算の都合でスクラップから鉄系のL型クランプ&木材を再利用しましたが、やはりアルミ系素材の方が良いみたいです(笑)。

製材時、気を抜くとチェーンソー側に治具そのものが傾き、その部分が切り口にそのまま表れている気がします。

その他で言えば、本文にも記載していますが、やはりパワーの無いチェーンソーでの挽き割りは時間が掛かりますのでエンジンチェーンソーがお勧めです。

今後の課題とまとめ

レールも含めて8時間程度を使って製作した今回の製材ツール。見直しが必要な部分が多数。

チェーンソーミルにセットした状態ではガイドバー調節用のつまみが操作できず、テンションを調節の度に取り外さなくてならないという大きな設計ミスもある始末。

時間のある時に試作機の一部修正は必須のようです。

安全面、精度どちらの面で考えても、予算に余裕があるならチェーンソーミル自体は市販の実績ある物を購入した方が良いに決まっています。

それでも、L型クランプを用いて自作したチェーンソーミルでも、十分に原木の製材を行えそうだと分かった今回のDIY。

役に立つこともあるのでしょうか(笑)。

おしまい