木工製作をDIYで楽しむ方にお勧めの自作サイクロン集塵機の作り方。

通常の掃除機型と大きく異なるのは、メンテナンス性と集塵能力。そして、工夫次第では安価に自作する事が可能なため、宿命とも言える木屑・粉塵を少しでも減らしたいと思う人には必須といえるでしょう。この投稿では、DIYで自作したサイクロン集塵機の製作方法とその様子を公開しています。

前回の投稿では、ブロワをメイン動力にしたサイクロン集塵機の製作における素材準備編。用意した素材や機材の入手ルートやそのスペックを簡単に紹介させてもらいました。

そして、今回はいよいよ実際の加工と作り方(製作手順)のご紹介となります。

2号がDIYで自作したサイクロン集塵機ですが、製作工程。作り方は至って簡単でシンプル。

ブロワを使用した自作サイクロン集塵機の作り方:製作の手順

- サイクロン集塵ユニットのペール缶への取付

- ダクトホースの準備・加工

- 集塵ブロワへのダクトホース取付

- サイクロン集塵ユニット・ダクトホース・集塵ブロワの接続

- キャスター付き収納BOXの製作

完成するサイクロン集塵機の特徴としては、ブロワ仕様・箱型で移動対応という点かと思います。

あまり大きな声で言えませんがデメリットもあります。

それは、大きい事(笑)

よろしければ、前回投稿の材料・素材編もご覧ください。

自作手順1:ペール缶へのサイクロン集塵ユニット取付

2号がサイクロン集塵機の自作に使ったのは、市販のペール缶とは異なり実家にあった動物用薬品の金属缶。

サイズ的にはペール缶と同等程度かと思いますが、唯一気になったのは強度面での不安。吸入時にダクトが詰まった場合の減圧に耐えられるか多少の不安が残るのは否めません。

便宜上、以降はペール缶と呼びます(笑)

缶の蓋にサイクロン集塵ユニット取付用の穴をあける

方法は幾通りもあるかと思いますが、2号はサイクロン集塵ユニットの直径を測って蓋の中心同じ大きさの穴を開けただけ。

ドリルで適当な大きさの穴を開けたら、そこから金切バサミでちょきちょきって感じです。鉄板の暑さによっては円周上にドリルで穴を開けて切り取る方法となるかも知れません。

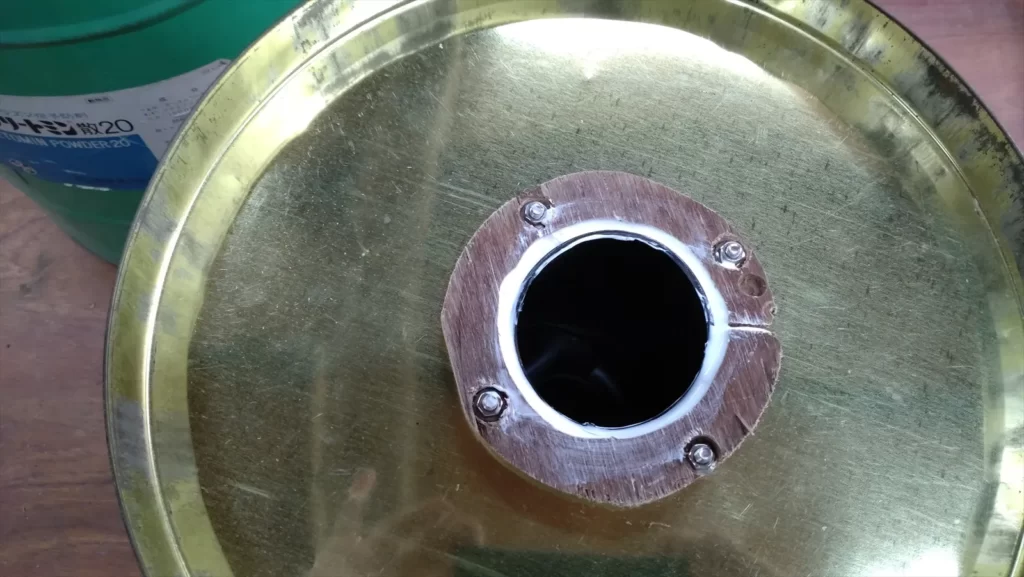

写真の5㎜ベニヤは取付時の補強用として、廃材から切り出したもの。

サイクロンユニットの取付

用意した円筒形の缶は肉厚が薄かったため、サイクロン集塵ユニットをそのままネジ止めしただけではペコペコと動いてしまう状態。

当然、そのまま使い続けては安定しないし耐久性も心配。

そこで、裏側には5㎜程度のベニヤ廃材を切った当て板をしてネジ止めしました。設置後の安定度が大幅に向上したと共に、シーリング材代わりに隙間に塗布した木工用ボンドの定着にも貢献(笑)。

ちなみに、サイクロン集塵ユニットと蓋の接地面は、購入時に付属されていたリング状のスポンジを挟んだ状態となっています。

感覚的には蓋とサイクロン集塵ユニットの密閉性は万全な状態。

自作手順2:サイクロン集塵機のダクトホース加工

サイクロン集塵機の作り方として、集塵用の動力(ブロワや掃除機)とダクト、サイクロン集塵ユニットとダクトの接続方法は何通りも考えられると思います。

当然、使用しているサイクロン集塵ユニット、ブロワそれぞれの仕様によってもその取り付け方は変わってくるはずです。

2号の場合は、購入したサイクロン集塵ユニットと内径が同じダクトホースを吸い込み口及びブロワとの接続用に使用しています。

ただ、ブロワの吸い込み口に対しては径が小さすぎるので取付時に加工していますので追って紹介します。

ダクトホースへの接続用パイプ取付

用意したサイクロン集塵ユニットに付属していた接続用のパイプをダクトホースにはめ込んでいきます。

ダクトホースとサイクロン集塵ユニットの内径は共に50㎜。

2号の作業時には、接続時に差し込み難さがあったので、ダクトホースをヒートガンで温める事ですんなり取り付ける事が出来ました。

ちなみに、サイクロン集塵ユニットに対しては当然ぴったりの大きさなので特別苦労することはありませんし、後々のメンテを考えて接着等も行っていません。

ダクトホースとブロワの接続

作業工程の中で、全体のレイアウト以外に割と悩んだのが集塵ダクトホースとブロワの接続についてでした。

現在販売されている集塵ブロワーの吸い込み口は比較的コンパクトな物が多く、手に入りやすい規格の塩ビパイプを工夫して取りつけている方が多いですよね。

しかし、2号が調達したブロワの吸入口は100㎜を超える大口の為、そのままダクトホースを接続するのは困難(笑)。

そこで、合板で蓋をしてしまい、ダクトホースの螺旋状になった溝をねじ込めるサイズの穴を開けて接続することにしました。

集塵ブロワとしての能力的には、吸入口のサイズそのままを活かせるほうが絶対に効果的なのですが、サイクロン集塵ユニットも結局は内径50mmサイズでありそこが能力の上限になるは目に見えているので、割り切って加工性の良い方法をとった形です。

仮合わせをして問題なかったので、ブロワと合板を結束バンドで固定。

集塵機能のテスト

ここまで進めたら、一度試運転をしたくなるというのが人情(笑)。

実際にブロワをサイクロンユニットと接続してスイッチON。

周囲に巻き散らかされた木屑を吸い込んでからペール缶の中身を確認すれば、きっちりと内部に溜まっているではありませんか。

『もうこのままでも良いかな』などという悪魔の囁きも聞こえてくる中、何とかこらえて作業継続(笑)

自作手順3:ブロワ型サイクロン集塵機の本体製作

作ろうとしているサイクロン集塵機は、ペール缶と集塵ブロワをダクトでつないだセパレートタイプ。

より簡単に作る事を優先するなら、この本体部分の製作は不要。機能的にはブロアとサイクロンユニットを繋げば良いだけですから(笑)

2号としては、必要な場所に移動させながら使用する事が前提となるので、同じ筐体に収めておきたいと収容用のボディーを製作する事にしました。

完成後、キャスターを付ければ移動式のサイクロン集塵機完成って寸法です。

ボディーは、例によって入手可能な合板の中から、値段と強度のバランスでOSB合板を選択。

適当にペール缶とブロワの寸法を測って収める位置を決めてカットしていきます。

サイクロン集塵機を自作するにあたって、形状に関して2号が意図した点は2つだけ。

一つ目は、ブロワが噴出したエアーを集塵機内で完結させること。そして、それ以上に重要視したのがブロワとサイクロン集塵ユニットを接続した時の集塵ダクトがきれいな半円となる事(笑)

単純にダクトの外観って気になりません?2号の年代だと某有名ロボットアニメを思い起こさせるアレな感じです。

集塵ブロワのサイクロン集塵機本体への取付

OSBで仮組した集塵機本体へのブロワ取付は、吹き出し口をOSBにあけた穴に差し込むだけ(笑)。

今回使用したブロワは家庭用では大型ともいえるタイプなので、念のため逆側にはフックを固定して結束バンドで釣り上げます。

乱暴に扱われるものではないのと、仮にブロワを一般的な用途で使用したいとなった場合の事を考えて簡単に取り外せる形で固定したいという事でこの形状。

実際取り付けたあとの実感としては、何気に安定感抜群でもありました。ちなみに、多少強度も考慮して、試用しているOSB合板は11㎜厚です。

ブロワから噴出されるエアーの処理

ブロワを取り付けただけの状態でもいいのですが、毎分8㎥近く噴出されるエアーの処理は何とかしたいのでブロワ下段にスペースを設けます。

元々は、ブロワからダクトを引いて下段に引き込もうかと考えていたのですが(ザ〇の脚部みたいなw)、思いのほかダクトが固めであり、確実に邪魔になる事が想定されます。

そこで、吹き出し口にOSBでフードを被せそのまま下段までバイパスする形状に決定。

端材となりそうな部分を適当にカットして組み合わせ、サイズ感に問題がないことを確認して本体側面に固定します。

これで周囲に暴風をまき散らすことなく集塵機内部に送り返す事ができます。

自作手順4:ブロワ型自作サイクロン集塵機の組み立て

前にも記載していますが、2号が自作サイクロン集塵機を箱型で製作しようと思った理由の一つに、ブロワの騒音を少しでも抑えたいという目的もありました。

そこで、ブロワを固定した周囲はOSB合板で囲む形とします。

先々のメンテナンス性も考えて(?)一応簡単に開閉できる蓋を前面に取り付けます。

そして、箱に収めてしまうとスイッチのオン・オフが面倒になるため全面に家庭用照明に使われるスイッチを取り付けています。

一応のお断りですが・・・屋内配線等とは異なるので電気工事士の資格は不要な作業です。

サイクロン集塵機のエアー排出部処理

やっと完成形が見えてきたブロア型自作サイクロン集塵機の製作。

エアーの排出部は、空気を逃がす必要があるのでOSBを部分的にくりぬいて帆布を張り付けるだけの簡単な加工。

しかし、万が一この形で製作を考える人に帆布はあまりお勧めできないと言わざるを得ません。

その理由は、通気性。

当然といえば当然ですが、帆布自体が元々船の帆として風を受け止める役割の素材の為、通気性が良くないんです(笑)。

ブロワに標準装備されているダストバックと比較すると段違いに通気性が悪いという事に貼り終えてから気が付く2号。

まぁ、貼ってしまった物は仕方がないので、今後我慢できないような事があれば底面の帆布をスポンジフィルター等に張り替えようと決めてそのまま作業続行。

ブロワ型自作サイクロン集塵機の最終組み立て

最後に下段前面部分に取り外し可能な蓋を付け、底面にキャスターを取り付けて自作サイクロン集塵機の製作も完成を迎える事が出来ました。

試運転ではやはり排気時に帆布が苦しそうな印象ではありましたが、何とか納得の行くレベルで集塵効果を確認できたのでそのまま完成させてしまいます。

ここまでの製作時間でおよそ8時間程度。

構造的には何も難しいことは無いにも関わらず結構な時間を費やしていることに驚きを隠せません(笑)。

漠然と完成時のイメージをもって制作を開始しましたが、設計図等はなく、加工品しながら寸法を測り形状を決めていたので、作業中断と考える時間が多すぎでした。

2号的ブロワ型サイクロン集塵機のご紹介

完成品がこちら。

前面上段にマキタUB61ブロワを収めて、上部をサイクロン集塵ユニットと接続、右側からエアーを排出して下段に送っています。

また、排出エアーが贈られる下段部分の前面パネルは、摘まみで固定しているだけなので蓋を開ければ内部の清掃も問題ありません

上段右に見える電源コード脇がメインスイッチ。

本体後方にペール缶を収めて、キャスターを付けているので運搬は楽に行えます。ただし、やっぱりデカすぎたかなというのは認めざるを得ません。

ざっくりですが、45cm×60cm程度のスペースを今後サイクロン集塵機に占領されることになります。

ちなみに、気になる動作時の騒音は蓋を締める事で高音が抑えられ多少は和らぎ、耳障りな程ではなくなっています。

防音材等を内側に張れば、もっと良くなると思いますが面倒なので今回はそのままです。

ペール缶自体をOSBで囲んだのは、場合によって後から追加工をしてペール缶を取り除き、現在収納しているスペースにそのままサイクロンユニットを取り付けて木屑をため込む形状に変更のもありかなと考えたため。

多分しませんけど。。

サイクロン集塵機製作のおまけ

DIYで作るブロワ型サイクロン集塵機の作り方を最後までご覧いただきまして誠にありがとうございます。

2号がサイクロン集塵機の自作に使用したパーツのご紹介は、こちらのページで取り上げさせて頂いております。本投稿に先駆けて入手予算や簡単なスペックを紹介していますのでよろしければご覧ください。

ご存じの方も多数おられると思いますが、製作に当たって調べた事の中から、今後サイクロン集塵機を作ろうと思っている方に出来るアドバイスを少し。

集塵能力を重視するなら、動力(掃除機やブロワ等の吸入機)の能力は風速でなく風量(風圧)で決まる事を意識した方が良いです。

また、動力のスペックを最大限活かすにはダクト内径にも注意が必要。内径が小さいと送られている風の速度は速いのですが、実際の処理量は極僅かにしかなりません。

必要と考える能力と用意する集塵機のパーツによってバランスを考えて希望通りのサイクロン集塵機が製作出来たら良いですね。

おしまい